防錆・防食溶射は主に亜鉛、アルミニウムおよび亜鉛・アルミニウム合金の溶射材料が使用されており、古くは1992年にパリのSt. Denis水門に実施されている。その後、内外ともに多くの実施例がある。その使用環境を大別すると、亜鉛溶射(JIS H 8300)は大気中で、アルミニウム溶射(JIS H 8301)は大気および水溶液中で主に使用されている。亜鉛・アルミニウム合金溶射(JIS H 8305)は両者の長所を活用するために開発されたものである。このように防錆・防食溶射は橋梁、鉄塔、歩道橋、ウォーターフロントなどの鉄鋼構造物に対して犠牲陽極として使用されている。一般にその工程は前処理、溶射、封孔処理、後処理の手順で施工される。防錆・防食溶射としては主にフレーム溶射やアーク溶射が施されている。

犠牲陽極として働く防錆・防食溶射は他の成膜法と同様に素材の鉄を守る。例えば、大気中、海水、工業用水などの中性の環境(pH4~8)では、溶射皮膜が健全な場合には溶射皮膜上で(1)式および(2)式に示される局部電池が形成されて素材を防食する。また、溶射皮膜の一部が溶解ならびに損失しても、その腐食反応は異種金属接触腐食と考えられる。すなわち、溶射皮膜は主に(1)式の反応が起り、素材である鉄の表面では(2)式の反応が起り、溶射皮膜が犠牲陽極として働くので鉄は防食される。その上に、他の成膜法に比べて気孔を有している分、表面積が大きくなるので防食寿命も長くなる。

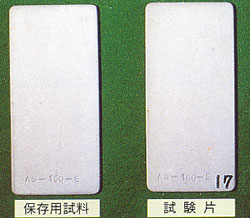

次に、防錆・防食溶射(フレーム溶射で施工)の防食性が優れている一例として、塩水噴霧試験(福岡県工業技術センターで1994年4月~同年10月にJIS Z 2371により実施)の一部を写真-1および表-1に示す。比較用の無機ジンクリッチペイント(40、75μm)および溶融亜鉛めっき(500g/㎡)はそれぞれ2,000時間で発錆した。しかし、アルミニウム溶射(80、160、200μm)は無封孔のままでも3,000時間経過後においても発錆なく、耐食性が優れていることが分かる。また、無封孔の亜鉛溶射(80、160、200μm)および亜鉛・アルミニウム合金溶射(50、80、120μm)はアルミニウム溶射よりも重量変化は大きいが、3,000時間経過後においても発錆しなかった。更に、溶射皮膜にシリコン樹脂、エポキシ樹脂などの封孔処理を施せば、さらに防食寿命が長くなることを示している。

写真-1 アルミニウム溶射(160μm+シリコン樹脂)の塩水噴霧試験(3,000時間)後の外観

写真-1 アルミニウム溶射(160μm+シリコン樹脂)の塩水噴霧試験(3,000時間)後の外観

表-1 塩水噴霧試験の試験結果

(福岡県工業技術センター機械電子研究所で実施)

○:赤錆発生せず、●:赤錆発生

| 試験片 | 試験時間 | コメント | ||

|---|---|---|---|---|

| 1,000時間 | 2,000時間 | 3,000時間 | ||

| Al溶射(80、160、200μm) | ○ | ○ | ○ | ☆ |

| 同上、シリコンまたはエポキシ樹脂封孔 | ○ | ○ | ○ | ◎ |

| Zn溶射(80、160、200μm) | ○ | ○ | ○ | ★ |

| 同上、シリコンまたはエポキシ樹脂封孔 | ○ | ○ | ○ | 上記より少ない |

| Zn・Al合金溶射(50、80、120μm) | ○ | ○ | ○ | ◇ |

| 同上、シリコンまたはエポキシ樹脂封孔 | ○ | ○ | ○ | 上記より少ない |

| 無機ジンクリッチペイント(40、75μm) | ○ | ● | ● | ☆ |

| 溶融亜鉛めっき(500g/㎡) | ○ | ● | ● | ◆ |

コメント内のマーク(塩水噴霧試験の重量変化)

☆:重量変化が少ない ◎:重量変化が最も少ない ★:重量変化が多い

◇:☆と★の間の重量変化 ◆:★より重量変化が多い

1994年10月

大阪府立大学総合科学部 辻野文三