1.試験片および相手材

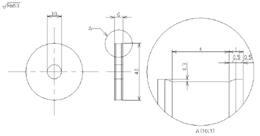

試験片形状寸法を図1に示した。材質はSUJ-2で、直径40mm、円筒面に皮膜を形成した。試験片の円筒部の詳細図を右側に示してある。同図のように円筒部には、0.3mmのアンダーカット加工が施されており、この部分に皮膜を形成した。皮膜を形成後、研削加工を施した。

| 図1 転動疲労試験 試験片形状寸法 |

| ※図をクリックすると

別ウィンドウで拡大表示されます。 |

|

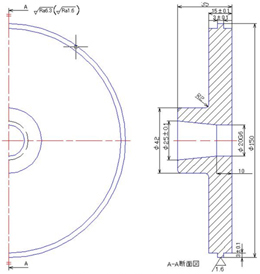

相手材の形状寸法を図2に示す。相手材直径は150mmで、材質はSUJ2である。円筒部には段付き加工が施してあり、試験片に接触する部分の幅は3mmとした。

|

| 図2 転動疲労試験 相手材形状寸法 |

| ※図をクリックすると

別ウィンドウで拡大表示されます。 |

2.試験片溶射条件

使用したWC系溶射材料の化学成分を表1に示す。同表に示すように、3種類の材料を用いた。試験片の成膜は、HVOF法によって施工した。溶射条件を表2に示す。

|

表1 WC系溶射皮膜の化学成分表(mass%) |

| 化学成分 |

W |

Co |

Cr |

Fe |

Ni |

C |

| WC-12%Co |

Bal. |

12.2 |

− |

0.09 |

− |

5.2 |

| WC-10%Co-4%Cr |

Bal. |

10.2 |

4.3 |

0.25 |

− |

6.0 |

| WC-20%CrC-7%Ni |

Bal. |

− |

17.6 |

0.20 |

6.9 |

7.1 |

|

表2 試験片溶射条件 |

| 溶射装置

| JP-5000

|

| ガンバレル

| 6インチ

|

| 燃料

| 灯油

|

| 酸素流量[l/min]

| 890

|

| 灯油流量[l/min]

| 0.3

|

| 粉末供給量[g/min]

| 76

|

3.試験片溶射条件

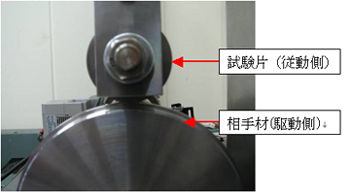

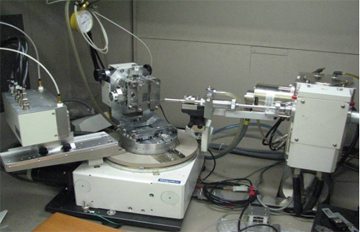

転動疲労試験機の全体写真を図3に示す。また、試験片と相手材の一部の拡大写真を図4に示した。同図に示すように、モータからの駆動を相手材がダイレクトに受け、相手材が駆動側、試験片をそれに従動させるようにした。回転数は相手材が400rpm、試験片が1500rpm、荷重100Nに設定し行った。この場合の試験片と相手材の接触による最大ヘルツ応力は約331N/mm2,平均ヘルツ応力は約260N/mm2でる。転動疲労試験は、1.8×106回転(上記回転数の条件で20時間)ごとに停止し、摩耗量測定、顕微鏡観察、X線残留応力測定を行った。顕微鏡観察およびX線残留応力測定は試験片の円周上に等間隔に定めた8点とした。転動摩擦係数では、トルク変換機、動ひずみ測定器によって1.8×106回転ごとにトルクを3600s測定し、計算によって転動摩擦係数を求めた。

試験は条件を揃えるため、1.8×106回転ごとに停止させたとき、相手材を#800および♯1000の研磨紙によって研磨、その後アセトンによる洗浄、軸受けのグリスアップを行った。試験片の質量測定前はアセトンで洗浄し十分乾燥させ、電子天秤で質量を測定した。

尚、この試験機は、皮膜はく離を検知し、自動停止が可能なようにリミットスイッチをつけた。

| 図3 転動疲労試験機の全体 |

|

| 図4 試験片と相手材 |

|

○ 試験片:SUJ2

○ 相手材:SUJ2

○ 相手材回転数:400rpm

○ 試験片回転数:1500rpm

○ 荷重:100N

|

4.X線残留応力測定および条件

X線法によって残留応力を測定した。冒頭に述べたように測定の対象はWCである。X線応力測定条件を表3に示す。1.8×106回転ごとにX線残留応力測定を行った。測定は8点(顕微鏡観察と同点)で行い、それぞれの点の残留応力の変化を調査した。使用したX線回折装置の全体図を図5に、応力測定部(ゴニオメータ)を図6に示す。

|

表3 WCについてのX線応力測定条件 |

| X線

| Cr-kα

|

| Diffraction plane

| 124.438°

|

| Diffraction angle(h,k,l)

| 1,1,1

|

| Filter

| V

|

| Counter

| PSPC

|

| Tube voltage[kV]

| 40

|

| Tube current[mA]

| 200

|

| Collimeter[mm]

| 2.0

|

| 図5 X線回折装置全体 |

|

| 図6 X線応力測定部(ゴニオメータ) |

|

|